試作品から量産品に至るまで、あらゆる製品の製造は、ばらつきや欠陥が生じる可能性のある複雑なプロセスです。すべてのメーカーは、工場から出荷される各製品が仕様を満たしていることを確認するために、品質管理手段を導入しています。QCは、個々の製品について合格か不合格かを判定する確認作業です。製品やメーカーによっては、QC工程で不合格になった製品をFA部門がさらに調査し、故障のメカニズムを解明する場合もあります。この工程は、エンドユーザーから返品された製品に対しても行います。このような分析がタイムリーに行われることが非常に重要です。

初期の頃

歴史的に、光学顕微鏡は生産工程における品質管理や故障解析のための「最適な」技術であると考えられてきました。光学顕微鏡は、高度なトレーニングや技術的な知識がなくても使用できる、迅速で簡単な技術として認識されていました。しかし、分析の内容が高度になるにつれて、より高度な専門知識と高度な装置が要求されるようになりました。例えば、光学顕微鏡下でガラス片をさまざまな媒体に浸すと、ガラス片が不透明になります。この技術は屈折率の測定に使われ、ひいてはガラスの汚染源を特定するのに役立ち、偏光は異なる種類のアスベストを特定するのに使われます。しかし、これらの用途には、いずれもより高度な技術的知識が必要です。

例えば、空気中のフィルターに含まれる粒子やオイル中のエンジン摩耗粉の粒度分析を行うなど、大規模なサンプルセットから主要なパラメータを調べるために、より自動化された方法が使用されました。光学画像をデジタル化し、粒子解析ソフトウェアで解析し、平均粒径分布を測定します。

新たな要求に応えるEDS

生産工程の複雑化に伴い、QCやFAからの情報提供が求められるようになり、光学顕微鏡では必要な情報を得ることができなくなりました。エネルギー分散型分光器(EDS/EDX)搭載の走査型電子顕微鏡の導入は、こうした新たな要求を容易に満たすことができたのです。

当時の光学顕微鏡では、さまざまな種類の汚染物質を特定することができましたが、決定的で完全なものではありませんでした。EDSによって元素組成を得ることができれば、汚染物質を明確に特定することができるようになりました。また、SEM-EDSの使用は、光学的手法では見ることが不可能な小さな構造を分析することができるようになったことを意味します。電動ステージとEDSソフトウェア内の粒子解析パッケージが利用可能になったことで、広範囲の試料領域を自動的に分析できるようになり、夜間に実行することさえ可能になりました。

このような高機能化・複雑化に伴い、どのようなソリューションも可能な限りシンプルで分かりやすいものであることが求められるようになりました。これは、生産工場でQCやFA分析を行うユーザーにSEM-EDSの専門知識が十分でないことと、生産性の向上が求められていることが一因でした。そのため、EDSという観点から、ソフトウェアは使いやすく、精度や信頼性を損なわずに結果を迅速に取得する必要がありました。

現在では

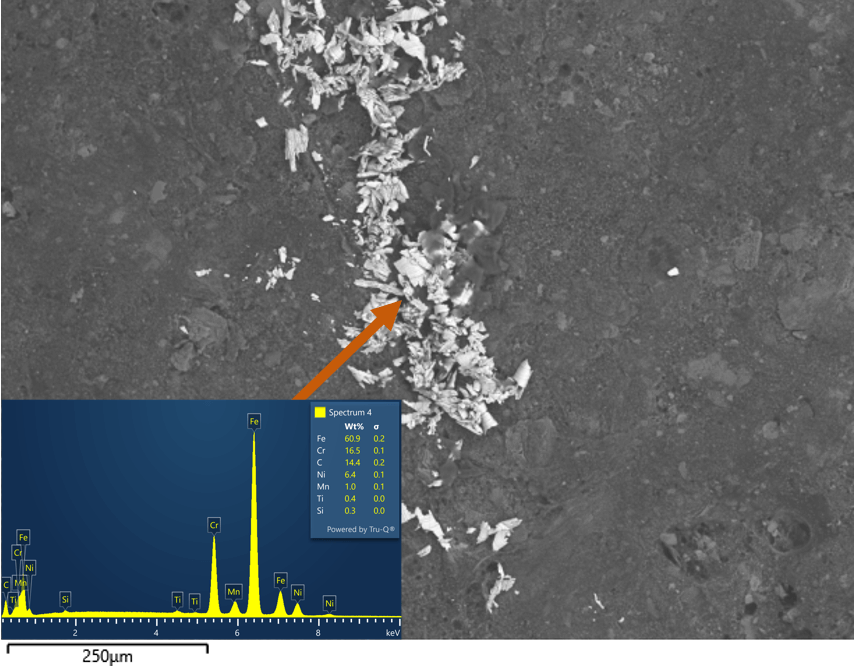

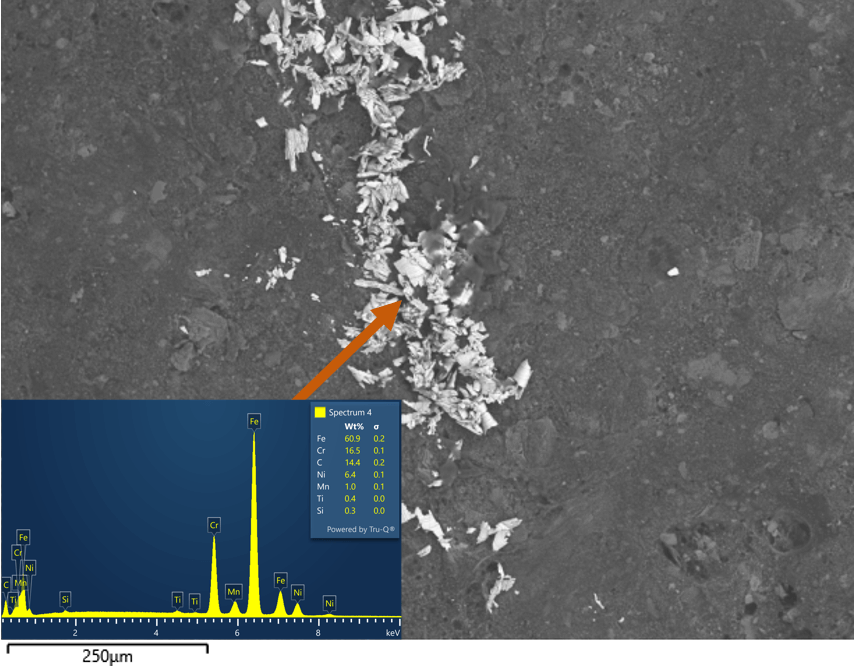

現在、QCやFAにおいてSEM-EDSで行われる仕事は、コンタミの出所判定や塗膜剥離の故障メカニズム調査などがあります。ワークフローとしては、以下に示すように、画像と簡単なスペクトルの取得が考えられます。

外側のコーティングに変色が見つかった医薬品の錠剤の分析。SEM-EDS分析により、この変色はステンレス鋼の破片であることがすぐに判明し、製造ラインの機械に由来する可能性があることがわかりました。

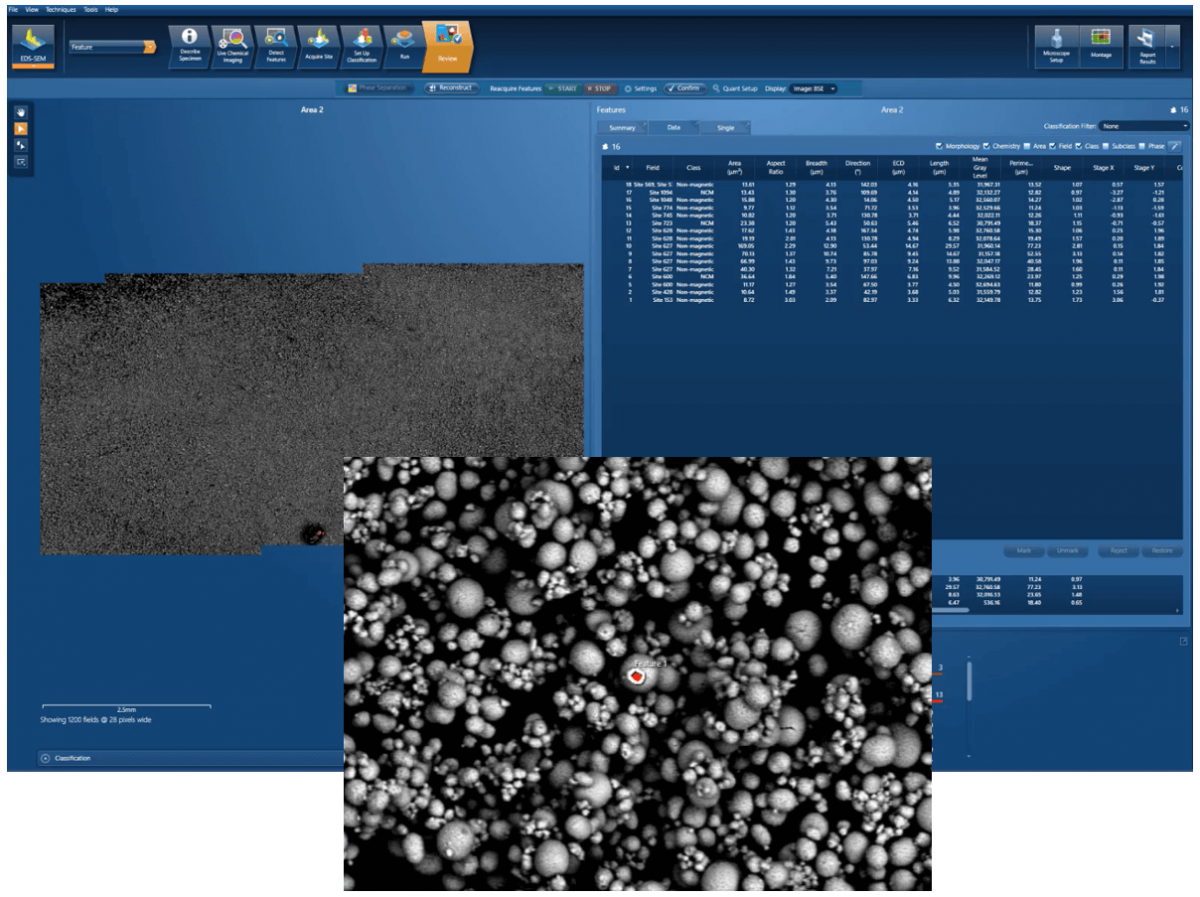

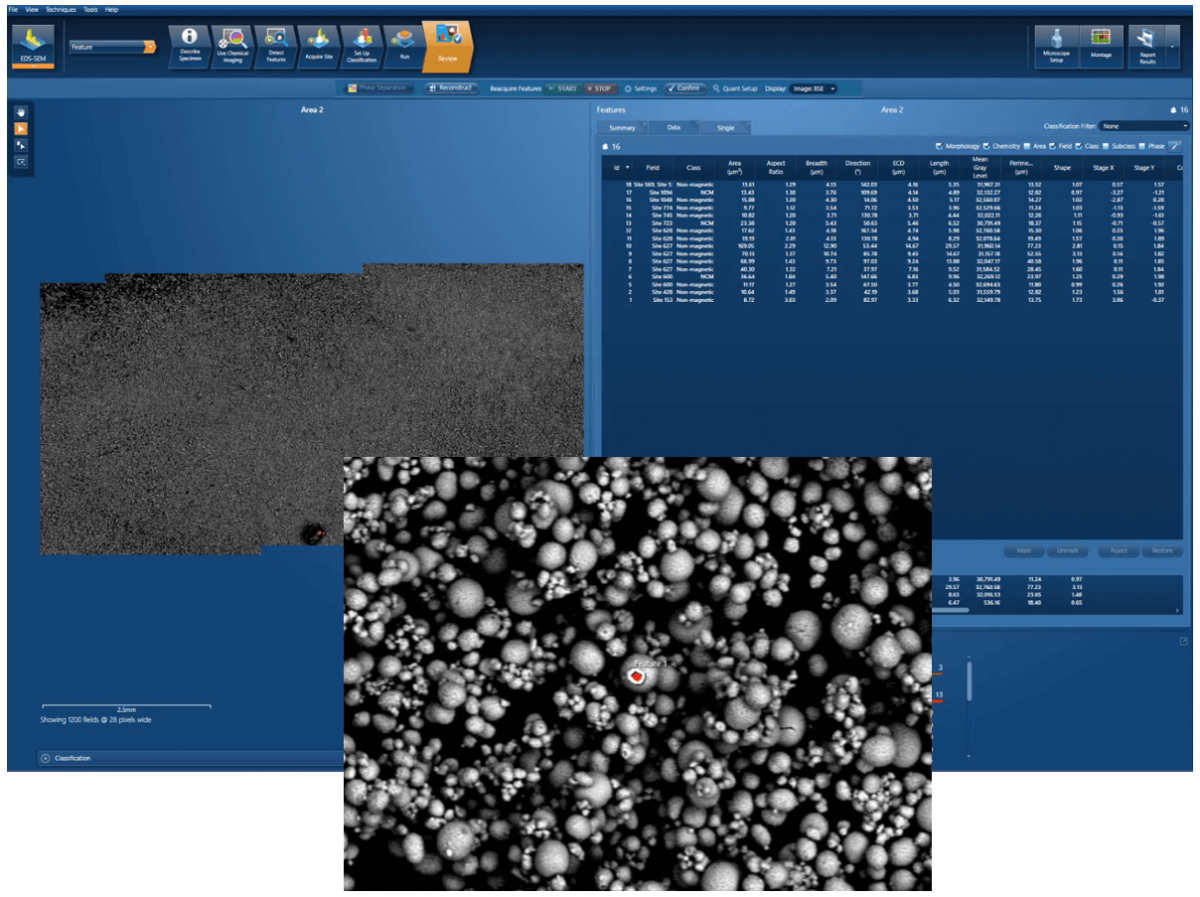

より複雑な分析では、広範囲なサンプルを自動化し、最大10,000の個別エリアを取得することも可能です。各エリアでは、各ピクセルに EDS スペクトルを記録した完全な SmartMap を取得することができます。あるいは、各エリアで個々の粒子を検出し、EDSと形状の両方のデータを取得することができます。以下の例は、このような電池サンプルの一例です。

電池粉体サンプルの自動粒子分析 - NCM粉体中の汚染物質の検出。

このブログでは、SEM-EDSのQA・FAプロセスへの活用について、ほんの一部ですがご紹介しています。次回のウェビナー「生産工程におけるQA・FAのためのEDS活用」では、より詳細な内容を、様々な産業界での事例を交えてご紹介します。 2022年6月9日(木)、ぜひご参加ください! こちらから申し込みページに行けます。